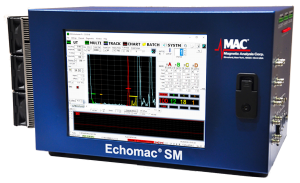

DER ECHOMAC® FD6 MEHRKANAL-UT

Zur Fehlerdetektion, Dicken- & Größenmessung von Rohren & Stabstahl.

- Vielseitiges Ultraschallprüfgerät mit überlegener Leistung und vielseitiger, intuitiver Bedienung.

- Vollständige Prüfung von Rohren, Stabstahl, Platten und Schweißnähten.

- Einsetzbar an und außerhalb der Produktionslinie.

- Aktualisierung und/oder Austausch von älteren Ultraschallprüfgeräten.

- Einsatz mit Rotiertechnik, rotierenden Rohren, Spritztechnik und Strahlankopplung.

- Klare, flackerfreie Vollfarbanzeige von Prüfsignalen, Schwellwerten und Einstellungen in Echtzeit.

- Bis zu 32 unabhängige Kanäle in einem Gerät.

- Das Modell 6A ist GE-qualifiziert mit Wirkung von 6.9.2016 für P3TF31 Klasse A und B sowie P29TF82 Klasse A und B und erfüllt damit die typischen Anforderungen für nukleare und Aeronautik-Anwendungen.

Aufbauend auf dem Erfolg und der weiten Verbreitung früherer Echomac®-Modelle erreichen das FD-6 und 6A ein völlig neues, verbessertes Signal-Rausch-Verhältnis, feinere Einstellungen, eine verbesserte Dickenauflösung, Wiederholbarkeit und Zuverlässigkeit.

Read MoreZERSTÖRUNGSFREIE PRÜFUNG MIT ULTRASCHALLTECHNOLOGIE

Hochgeschwindigkeits-Ultraschallprüfsysteme (UT) ermöglichen vollständige Volumenprüfungen von Werkstoffen und sind für die Erkennung von Größenabweichungen sowie Fehlern an der Oberfläche, unter der Oberfläche und im Inneren konzipiert.

Echomac® drehbares 150 mm-Prüfsystem

Bei diesen Prüfungen werden für eine umfassende Untersuchung hochfrequente Schallwellen verwendet, die durch das Prüfmaterial übertragen werden.

- Ultraschallprüfungen können für die Erkennung von Oberflächenfehlern, wie Risse oder Ziehriefen, und inneren Fehlern, wie Hohlräume oder Einschlüsse von Fremdmaterial, verwendet werden. Damit werden auch die Wandstärke in Rohren und der Durchmesser von Stabstahl gemessen.

- Eine Ultraschallwelle ist eine mechanische Schwingung oder Druckwelle ähnlich hörbarem Schall, jedoch mit einer wesentlich höheren Schwingungsfrequenz. Für NDT werden üblicherweise Schallwellen im Bereich von 1 MHz bis 30 MHz verwendet.

- Je nach Prüfanforderung können diese Wellen stark gebündelt auf einen kleinen Punkt oder eine schmale Linie gerichtet oder von sehr kurzer Dauer sein.

- Für die Fehlererkennung werden zwei UT-Verfahren eingesetzt: Scherwellen und Druckwellen.